Notions d'ingenierie :

guide des roulements

Conçus pour permettre un mouvement linéaire ou rotatif dans un appareil, les roulements sont des éléments utilisés dans une machine pour réduire la friction entre les pièces mobiles et améliorer la rapidité et l'efficacité d'un système. Parallèlement, les roulements sont utilisés pour soutenir d'autres parties d'une machine en supportant des tensions variables.

Lorsque deux parties métalliques entrent en contact à l'intérieur d'une machine, une grande quantité de friction est produite, pouvant entraîner l'usure du matériau au fil du temps. Les roulements permettent de réduire la friction et de faciliter le mouvement grâce à leurs deux surfaces qui roulent l'une sur l'autre.

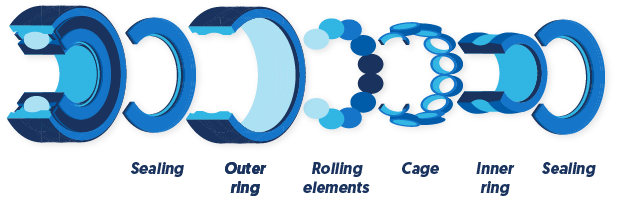

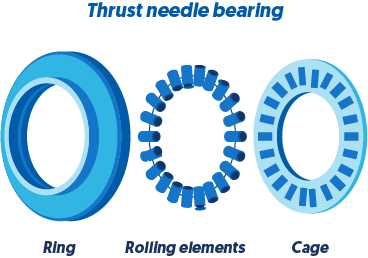

Selon la conception du roulement, ces surfaces peuvent varier, mais en général les roulements sont composés de deux bagues ou disques avec des chemins, d'éléments roulants comme des rouleaux ou des billes qui roulent contre les surfaces métalliques internes et externes, et d'une cage qui maintient les rouleaux séparés et les guide.

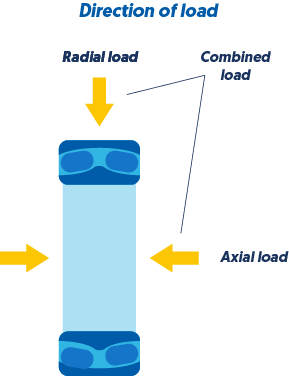

Ressemblant à des roues, les roulements ont deux fonctions clés à l'intérieur d'un système : ils permettent le transfert de mouvement en facilitant la rotation des composants les uns par rapport aux autres, et ils transmettent des forces par glissement ou roulement. La charge entraînée par un roulement peut être axiale ou radiale, selon la conception du roulement.

Le but de ce guide est de vous aider à vous familiariser avec les types de roulements les plus courants, leurs particularités de conception et de mode de fonctionnement, la manière dont ils gèrent les forces, l'installation appropriée et les procédures d'entretien, ainsi que les problèmes les plus fréquents qui peuvent causer des dommages aux roulements à l'intérieur d'une machine.

1. Classification des roulements

Les roulements peuvent être classés selon différents critères, tels que la conception et le mode de fonctionnement, ou selon le mouvement ou la direction

autorisés de la charge. D'un point de vue conceptuel, les roulements peuvent être classés en :

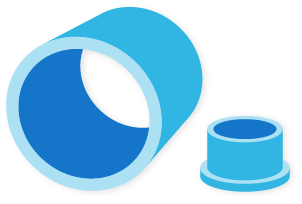

Paliers lisses –

Appelés aussi douilles, bagues ou manchons de palier, il s'agit du type de roulements le plus simple. De forme cylindrique et sans pièce mobile, ils sont

généralement utilisés dans les machines dotées d'un arbre rotatif ou coulissant. Les paliers lisses peuvent être en métal ou en plastique et peuvent utiliser un lubrifiant comme de l'huile ou du graphite pour réduire la friction entre l'arbre et le trou dans lequel ils tournent. Ils sont généralement utilisés pour le coulissement, la rotation, l'oscillation ou le mouvement de va-et-vient.

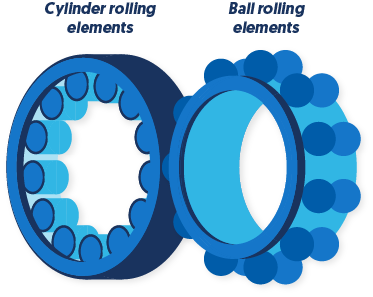

Roulements à éléments roulants -

Ces roulements présentent une conception plus complexe et sont utilisés pour soutenir des charges plus élevées. Ils se composent d'éléments roulants tels que des billes ou des cylindres, placés entre une bague tournante et une bague fixe. Le mouvement relatif des chemins provoque le mouvement des éléments roulants, avec peu de friction et de glissement.

Selon leur forme, les éléments roulants peuvent être classés dans les roulements à billes et dans les roulements à rouleaux, avec divers sous-types : roulements à rouleaux cylindriques, roulements à rotule sur rouleaux, roulements à rouleaux coniques, roulements à aiguilles et engrenages.

Paliers fluides - Comme leur nom le suggère, ces roulements contiennent une couche de liquide entre les surfaces d'appui. Le fluide peut être un liquide ou un gaz sous pression, qui est distribué sous forme de fine couche qui se déplace rapidement entre les bagues intérieures et extérieures. Étant donné que les surfaces d'appui n'ont pas de contact direct, il n'y a pas de friction de glissement dans ce type de roulements. Par conséquent, les frictions et l'usure générales de ces composants sont beaucoup plus faibles que pour les roulements à éléments roulants.

Paliers magnétiques - Ces roulements utilisent la lévitation magnétique pour soutenir les charges, ce qui signifie l'absence de contact de surface à l'intérieur du roulement. En éliminant la friction et l'usure des matériaux, les paliers magnétiques ont une durée de vie beaucoup plus longue et peuvent supporter les vitesses les plus élevées de tous types de roulements. Ces composants sont souvent privilégiés dans les applications industrielles comme le raffinement du pétrole, la manutention de gaz naturel ou la production d'énergie électrique, mais aussi dans les systèmes optiques avec des vitesses de rotation élevées et dans les applications sous vide.

Nous allons aborder les types de roulements les plus courants dans de plus amples détails dans les chapitres suivants de ce guide, mais pour le moment, nous allons poursuivre avec la classification des roulements.

Autre critère de classification des roulements, la direction de charge possible. De ce point de vue, les roulements sont regroupés en trois grandes catégories : les roulements radiaux, les butées et les roulements linéaires.

L'angle de contact entre le roulement et l'arbre détermine le type de roulement : les roulements radiaux offrent un angle de contact inférieur à 45°, tandis que les butées présentent un angle de contact supérieur à 45°.

Les roulements linéaires

guident les pièces mobiles en ligne droite. Ils sont aussi appelés guides linéaires et sont disponibles sous deux formes principales : ronde et carrée.

Les roulements radiaux peuvent supporter des charges radiales perpendiculairement à l'arbre. Selon le modèle, ils peuvent également supporter certaines charges axiales, dans une ou deux directions. Les roulements radiaux sont installés perpendiculairement à la ligne axiale de l'arbre. Les paliers lisses sont souvent utilisés comme des roulements radiaux.

Les butées

peuvent supporter des charges parallèles à l'axe de roulement. Ils sont donc conçus pour résister à des forces allant dans le sens de l'arbre (charges axiales).

Selon leur conception, ces roulements peuvent gérer des charges axiales pures dans une ou deux directions, et parfois des charges radiales. Contrairement aux roulements radiaux, ces éléments ne peuvent pas supporter de vitesses très élevées.

REMARQUE: étant donné que les paliers lisses et les roulements à éléments roulants peuvent transmettre les charges dans des directions axiales et radiales, le choix de conception du roulement dépend de l'application requise.

![]()

Vaste gamme de roulements et d'accessoires

Sur notre boutique en ligne, vous trouverez un grand nombre de roulements, ainsi que des boîtiers et des lubrifiants. Découvrez notre assortiment complet de roulements de grandes marques comme SKF, FAG, INA, NSK et TIMKEN et trouvez le bon produit pour votre application.

2. Conception des paliers lisses et applications

Comme mentionné plus haut, il existe deux principaux types de constructions de roulement : les paliers lisses et les roulements à éléments roulants. Nous allons voir quels sont les sous-types les plus courants pour chacune de ces catégories, et quelles sont leurs différences en termes de conception, de matériaux et d'applications.

Les paliers lisses sont constitués d'une seule surface de roulement, sans élément roulant. La conception dépend du type de mouvement nécessaire et de la charge que le roulement doit supporter. Ces composants de machine sont plus silencieux en fonctionnement que les roulements à éléments roulants, ont un coût inférieur et nécessitent moins d'espace.

D'autre part, ils présentent un taux de friction supérieur entre les surfaces, ce qui peut conduire à une plus grande consommation d'énergie dans la machine. Ils sont également plus susceptibles d'être endommagés si des impuretés pénètrent dans le lubrifiant.

Les paliers lisses peuvent être fabriqués à partir de différents matériaux, mais ils doivent être durables, entraîner une faible usure et une faible friction, et résister aux températures et à la corrosion. Les surfaces de roulement sont souvent composées d'au moins deux composants, dont l'un est plus tendre et l'autre plus dur. Parmi les matériaux communs, on rencontre le régule, un bi-matériau qui est composé d'une coque métallique et d'une surface de roulement en plastique, fonte, bronze, ou graphite, céramique ou plastique.

Bien que les paliers lisses aient souvent besoin d'être lubrifiés, ils sont (au moins théoriquement) capables de fonctionner indéfiniment. Ils peuvent donc être utilisés dans les applications où la défaillance de ces composants entraînerait de graves conséquences. Par exemple, les grandes turbines industrielles comme les turbines à vapeur des centrales électriques, les compresseurs fonctionnant pour des applications critiques, les moteurs d'automobile, les applications maritimes, etc.

En ce qui concerne les principaux types de paliers lisses, il existe trois grandes catégories d'un point de vue structurel : les manchons ou les bagues, les paliers intégrés et les paliers lisses à deux éléments. Une autre classification des paliers lisses les catégorise en roulements hydrodynamiques et hydrostatiques.

Rotules lisses

Les rotules lisses disposent d'une bague intérieure avec une surface extérieure convexe et d'une bague extérieure avec une surface interne concave. Les deux bagues étant assemblées ensemble, il n'y a aucun élément roulant entre les deux. Cependant, en fonction des matériaux utilisés pour les bagues, une couche de revêtement peut être appliquée pour réduire l'usure.

Les roulements dont les deux bagues sont en acier ont besoin d'entretien, étant donné qu'ils présentent des surfaces de glissement dures sur les deux bagues. Ils sont enduits de matériaux comme le disulfure de molybdène, le chrome dur ou le phosphate, ce qui augmente la résistance à l'usure et la corrosion. Pour faciliter la relubrification, ces roulements sont dotés de trous de lubrification et d'une rainure annulaire.

Les rotules lisses qui ont besoin d'entretien (acier/acier) sont adaptées aux applications qui impliquent de lourdes charges de direction alternée (va-et-vient), de lourdes charges statiques ou des à-coups.

Les rotules lisses sans entretien sont destinées à des applications où une longue durée de vie des roulements sans entretien est nécessaire, par exemple dans des machines et des assemblages où la relubrification serait difficile. Ces roulements sont habituellement composés de matériaux comme l'acier, le composant PTFE, le tissu PTFE ou les alliages de cuivre. La capacité de supporter les charges dynamiques est plus élevée que pour les roulements acier/acier, et grâce aux matériaux utilisés, ces roulements entraînent moins de friction.

Selon les matériaux, la bague extérieure peut être pressée autour de la bague intérieure ou peut avoir des fentes radiales qui sont maintenues par des vis. Les surfaces de contact peuvent être enduites avec du chrome, du PTFE ou du phosphate, afin d'augmenter la résistance à l'usure et à la corrosion. Dans certaines conceptions, des joints peuvent être ajoutés afin de réduire la contamination et prolonger la durée de vie des roulements.

Les rotules lisses sont adaptées aux applications où les mouvements d'alignement entre l'arbre et le boîtier doivent être soutenus. Lorsque ces rotules peuvent supporter de lourdes charges et des chocs, elles sont également appelées "rotules lisses ultra-résistantes".

Extrémités de tige

Les roulements d'extrémité de tige, appelés aussi "Rose joints" ou "Heim joints", sont composés d'une tête en forme d'œil avec une tige intégrée, utilisée comme cage pour une rotule lisse. Le filetage intérieur est généralement femelle (à gauche ou à droite), tandis que le filetage extérieur est mâle.

Le roulement est fixé à l'intérieur de la cage, donc contrairement aux rotules lisses, qui offrent des capacités de désalignement, les extrémités de tige n'ont pas cette caractéristique. Ils sont cependant très faciles à monter, offrent une conception compacte et légère et constituent une bonne alternative à un élément de cage classique. Les roulements d'extrémité de tige sont souvent utilisés dans des barres de commande, des mécanismes et des tringleries, puisqu'ils sont faciles à intégrer dans différentes applications.

Tout comme les rotules lisses, les extrémités de tige peuvent nécessiter ou non un entretien. Les extrémités de tige acier/acier ou acier/bronze présentent des bonnes surfaces de glissement résistantes à l'usure, mais nécessitent une lubrification régulière. Elles sont adaptées aux applications qui impliquent de lourdes charges alternées.

En ce qui concerne les roulements d'extrémité de tige sans entretien, ils sont généralement composés de matériaux comme l'acier et le composite PTFE ou l'acier et le tissu PTFE. Dans ce cas, les forces de friction sont beaucoup plus faibles. Ces roulements sont adaptés pour des applications où une longue durée de vie des roulements est nécessaire, où la relubrification serait difficile et où les charges ont une direction constante.

Bagues

Le type de palier lisse le plus commun est la bague ou douille, qui est un élément indépendant inséré dans une cage afin d'offrir une

surface de support. La

forme est généralement cylindrique, les configurations standard étant le palier à coussinet-douille et le palier à bride.

Les paliers à coussinet-douille présentent des surfaces internes et externes linéaires et des diamètres équivalents, tandis que paliers à

brides disposent d'une bride à une extrémité qui est utilisée pour localiser l'élément dans un assemblage, et parfois pour couvrir les trous

de montage et fixer le roulement de façon sécurisée.

En outre, les paliers lisses peuvent être doublés. Dans ce cas, un matériau différent est utilisé pour les surfaces intérieures

et extérieures. Les bagues sont utilisées pour les mouvements linéaires, de rotation et d'oscillation, les manchons droits étant adaptés à

des charges radiales, tandis que les manchons à bride sont capables de supporter des charges radiales et axiales dans une seule direction.

Contrairement aux roulements à éléments roulants, les paliers lisses, y compris les bagues, fonctionnent grâce à l'action de

glissement. Ils peuvent être composés d'une ou plusieurs couches, selon la résistance nécessaire. Les paliers lisses sont fabriqués à

partir de différents matériaux et sont souvent autolubrifiants. Cette particularité assure un meilleur fonctionnement et une plus grande

durabilité.

La plupart des matériaux utilisés pour les bagues sont des métaux coulés et usinés, de la céramique, des composites à fibres,

des compositions de polymères stabilisés et des combinaisons de ces matériaux. Des lubrifiants liquides ou solides peuvent être utilisés,

mais les lubrifiants solides peuvent généralement supporter des températures plus élevées que des lubrifiants à base d'huile ou de graisse.

Pour certaines applications, les bagues fonctionnent à sec, sans aucune lubrification supplémentaire.

La conception de bagues peut être lisse ou comporter une fente ou une prise. La différence entre la bague lisse et avec fente

(palier enroulé) est que cette dernière est dotée d'une rainure sur sa longueur, pour faciliter l'installation. Le roulement avec prise est

similaire au roulement avec fente, mais dispose d'une prise pour connecter les éléments.

En général, les manchons linéaires ne sont pas compressés dans une cage, mais sécurisés avec des anneaux de rétention ou des bagues

moulées dans le

diamètre extérieur du manchon. Lorsque les bagues sont utilisées de la même façon que les rondelles, on les appelle rondelles de butée.

Il existe cependant une

différence : contrairement aux bagues d'écartement ou aux rondelles standards, les rondelles de butée doivent transporter une charge et ne

devraient pas s'user au fil du temps.

Bagues autolubrifiantes

La bague autolubrifiante est un type de bague particulier. Un film lubrifiant solide est créé à l'intérieur du roulement par transfert d'une petite quantité de matériau de surface. Ce phénomène se produit lors de la période initiale de roulement, mais la quantité de matière transférée est suffisamment faible pour ne pas interférer avec le fonctionnement et les propriétés de manipulation de charges du roulement.

Le film est en contact avec toutes les parties mobiles de l'appareil, afin de les lubrifier et de les protéger. Par conséquent, la durée de vie du roulement est prolongée. Ainsi, la lubrification supplémentaire n'est plus nécessaire et les coûts associés à l'entretien sont réduits. Les bagues autolubrifiantes ont l'avantage d'être plus légères grâce à des parois plus minces et bénéficient d'une excellente résistance à l'usure. Elles peuvent supporter des charges élevées et offrent une conception simplifiée, ce qui les rend plus économiques sur le long terme.

Paliers lisses à deux éléments

Également appelés roulements complets, les paliers lisses en deux pièces sont utilisés dans les machines industrielles où de plus gros diamètres sont nécessaires, tels que les paliers de vilebrequin. Ils sont composés de deux parties appelées cages, qui sont maintenues à l'aide de différents mécanismes.

Si les cages sont grandes et épaisses, un bouton d'arrêt ou une goupille peuvent être utilisés pour les localiser. Le bouton d'arrêt est vissé sur le boîtier et la goupille lie les deux cages. Une autre possibilité est d'utiliser une attache sur le bord du joint de moulage concordant avec une encoche dans le boîtier, afin d'empêcher que les cages ne bougent après l'installation.

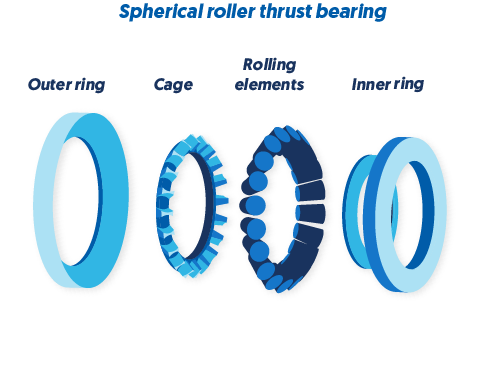

3. Conception des roulements à éléments roulants et applications

Les roulements à éléments roulants sont également appelés roulements antifriction, étant donné qu'ils entraînent moins de friction et supposent moins d'exigences de lubrification par rapport à des paliers lisses. Leur rôle est de soutenir et de guider les éléments de la machine rotatifs et oscillants, tels que les arbres, les roues ou les essieux, et de transférer les charges entre les différents composants d'un assemblage.

Ils sont disponibles dans des tailles standards, faciles à remplacer et économiques. En réduisant la friction et en permettant des vitesses de rotation élevées, ces roulements réduisent la chaleur et la consommation d'énergie, améliorant ainsi l'efficacité des processus.

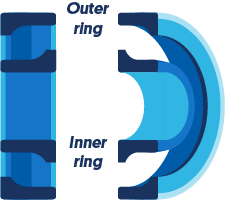

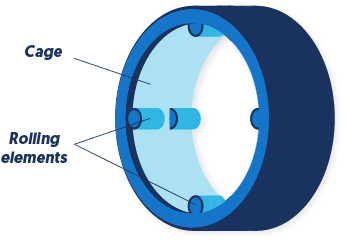

Les roulements antifriction sont généralement constitués de deux chemins de roulement, c'est-à-dire une bague intérieure et une bague extérieure,

d'éléments roulants qui peuvent être des billes ou des rouleaux, et d'une cage qui sépare les éléments de roulement à des intervalles spécifiques et les maintient en place à l'intérieur des chemins de roulement, tout en leur permettant de tourner librement.

Les chemins sont les composantes d'un roulement qui supportent les charges placées sur l'appareil. Lorsqu'un roulement est monté dans un assemblage, la bague intérieure du roulement s'adapte autour de l'arbre ou de l'essieu, tandis que la bague extérieure s'adapte sur la cage.

Les bagues sont généralement composées d'un acier allié chromé spécial avec une grande pureté et dureté, et sont durcies,

moulues et rodées. Les matériaux céramiques et plastiques peuvent également être utilisés, notamment dans les secteurs où un poids plus

léger peut être nécessaire, par exemple, dans l'industrie automobile. Cependant, ces matériaux ne peuvent pas résister à la même température ou à des charges similaires à celles que l'acier peut supporter.

La cage maintient les éléments de roulement et les empêche de tomber lors de la manipulation du roulement. Grâce à la conception du roulement, la charge n'est jamais appliquée directement sur la cage. Ce composant peut être fabriqué en utilisant des méthodes différentes, mais les principaux types de cages sont les suivants : pressée, formée et usinée. En ce qui concerne les matériaux, les options habituelles incluent l'acier inoxydable, le plastique et le laiton.

Enfin, les éléments roulants peuvent être classés en deux catégories principales, qui distinguent également les types de paliers à roulements classiques : les billes, présentes dans les roulements à billes, et les rouleaux, présents dans les roulements à rouleaux. Dans le cas des billes, le contact avec le chemin se fait à des points précis, alors que les surfaces de contact des rouleaux sont légèrement plus grandes et linéaires.

Ces particularités rendent les roulements à billes plus adaptés pour des applications impliquant de plus grandes vitesses, étant donné que les zones de contact plus petites entraînent une friction de roulement plus faible. Cependant, les roulements à billes ont une capacité de charge limitée, si bien qu'en cas d'application où des charges plus lourdes sont impliquées, les roulements à rouleaux peuvent être privilégiés. Grâce à leur surface de contact plus grande avec les chemins, les roulements à rouleaux présentent des taux de friction plus élevés et une meilleure capacité de charge, mais des vitesses inférieures.

Les rouleaux sont disponibles sous forme de cylindres, cônes, sphères ou aiguilles,

et sont fabriqués à partir d'acier allié chromé de haute pureté, à l'instar des billes. Parfois,

des matériaux spéciaux comme la céramique ou le plastique peuvent également être utilisés.

Roulements à billes

Les roulements à billes sont classés en deux groupes principaux, en fonction de la configuration des bagues : roulements rigides à billes et roulements à billes à contact oblique. Les deux types peuvent supporter des charges axiales et radiales, ils peuvent donc être classés dans les roulements à billes radiaux et les butées à billes.

Un autre critère de classification comprend le nombre de rangées de roulement (simple, double ou quatre rangées) ainsi que la séparation ou le manque de séparation entre les bagues.

Compte tenu de tous ces critères, on peut distinguer plusieurs modèles de roulements à billes :

roulements à une rangée de billes à gorge profonde,

roulements à billes à contact oblique à une rangée,

roulements à deux rangées de billes à contact angulaire,

roulements à quatre points de contact

roulements à billes à alignement automatique,

butée à billes à direction unique, etc.

Les roulements à billes sont utilisés dans de nombreuses applications, des appareils les plus simples aux machines complexes, en passant par les moteurs. Dans l'industrie de l'aérospatiale par exemple, les roulements peuvent être utilisés dans les moteurs, les boîtes de vitesses et les poulies. Les matériaux qui composent ces roulements peuvent inclure non seulement l'acier mais aussi les céramiques spéciales comme le nitrure de silicium ou l'acier inoxydable 440C recouvert de carbure de titane.

Les roulements à billes peuvent également s'appliquer aux applications suivantes : moteurs électriques et générateurs, pompes et compresseurs, souffleurs, ventilateurs, boîtes de vitesses et commandes à moteur, turbines, machines agricoles, systèmes de convoyeurs, machines pour l'extraction pétrolière, robotique, vannes industrielles, etc.

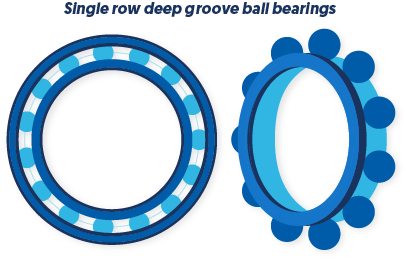

Roulements rigides à billes

Les roulements à billes sont le type de roulements à éléments roulants le plus courant. Dans cette catégorie, les plus utilisés sont les

roulements rigides à billes. Il s'agit de roulements radiaux qui peuvent avoir une seule

ou une double rangée de billes. Différents types de construction sont disponibles, notamment le type Conrad ou les roulements radiaux à fente.

Le nom de ces composés s'explique par les rainures profondes formées sur les bagues interne et externe. Dans la conception Conrad, la bague intérieure est initialement placée dans une position excentrique par rapport à la bague extérieure, et les billes sont insérées dans le roulement à travers l'espace qui se forme entre les deux bagues.

Une fois qu'elles sont réparties uniformément dans l'ensemble du roulement, les bagues deviennent concentriques, par conséquent la cage peut également être ajoutée au roulement. Le rôle de la cage, comme mentionné précédemment, n'est pas de supporter des charges, mais de maintenir les billes pendant le fonctionnement.

La bague intérieure est généralement fixée à l'axe de rotation, tandis que la bague extérieure est montée sur le corps de roulement. Lorsqu'une charge est appliquée sur le corps de roulement, elle est transmise à partir de la bague extérieure jusqu'aux billes, et à partir des billes vers la bague intérieure. Les roulements rigides à billes sont adaptés aux applications impliquant des charges et vitesses élevées.

En ce qui concerne la conception à fente, un plus grand nombre de billes peut être assemblé entre les deux bagues. La capacité de charge radiale du roulement est donc plus élevée que pour les roulements Conrad. Cependant, la capacité de charge axiale de ces composants n'est pas aussi importante.

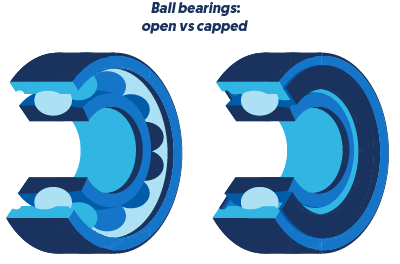

Les roulements rigides à billes sont disponibles en tant que roulements de type ouvert, ce qui permet une meilleure lubrification. En revanche, l'inconvénient est la poussière qui s'accumule sur les billes. Il est également possible d'utiliser une autre conception de paliers avec des protections métalliques et/ou des joints, pour laquelle la contamination est modérée. Les roulements avec protections ou joints sur les deux côtés sont lubrifiés à vie, et supposent donc un entretien minimal, voire nul.

Les roulements avec protections ou joints sont aussi appelés roulements plafonnés. Bien que la conception puisse varier, les joints sont généralement montés sur la bague extérieure et peuvent prendre la forme de joints sans contact, de joints à faible friction ou de protections.

Les protections sont utilisées pour des applications où la bague intérieure tourne. Elles sont montées sur la bague extérieure, formant un espace étroit avec la bague intérieure. Elles protègent de la poussière et la saleté et sont généralement en tôle. Les joints sont généralement plus efficaces que les protections car ils créent de plus petits interstices avec les bagues intérieures. Ils peuvent fonctionner à des vitesses similaires aux protections ou supérieures, et sont en NBR renforcé par de la tôle ou en matériaux similaires, résistants à l'usure.

Comme pour les cages de roulements rigides à billes, leur conception peut également varier, mais certains modèles sont des cages de type ruban en acier ou en laiton, des cages rivetées en laiton ou acier, des cages en laiton usiné ou des cages de type enclipsable en polyamide 6,6.

Pour conclure, les roulements rigides à billes sont des éléments polyvalents, adaptés à des vitesses élevées et très élevées, robustes lors du fonctionnement et nécessitant peu d'entretien. Ils peuvent accueillir des charges radiales et des charges axiales dans les deux sens et pour la conception à une seule rangée, les roulements rigides à billes sont les plus couramment utilisés.

Roulements à billes à contact oblique

Les roulements à billes à contact oblique se présentent également

sous différentes formes, disponibles en simple ou double rangée, par paire ou en roulements à quatre points de contact. Leur construction permet à ces éléments

de résister aux forces axiales et radiales, ils sont donc adaptés aux applications avec des charges et des vitesses élevées.

Contrairement aux roulements rigides à billes, les modèles angulaires utilisent des chemins axialement asymétriques, l'angle de contact entre les bagues et les billes se formant lorsque le roulement est en cours d'utilisation. L'une des particularités de ces roulements est que l'un ou les deux chemins de la bague (généralement la bague extérieure) ont un collet plus haut que l'autre.

Ces roulements fonctionnent correctement lorsqu'ils sont assemblés à une charge axiale. L'angle de contact varie généralement entre 10 et 45 degrés, et la capacité de poussée augmente au fur et à mesure que l'angle augmente.

Les roulements à contact angulaire peuvent se présenter sous différents styles de conception, avec des joints ou des protections. Ils servent non seulement de protection contre la contamination, mais également de support pour les lubrifiants. Ces roulements peuvent être en acier inoxydable, en matériaux céramiques hybrides ou en plastique, et peuvent être plaqués de chrome, cadmium ou autres matériaux. De plus, ils peuvent être prélubrifiés, relubrifiés ou bénéficier d'une lubrification solide.

Roulements à rouleaux

Les roulements à rouleaux sont classés en différents types selon la forme des éléments roulants. Les catégories principales des roulements à rouleaux sont les roulements à rouleaux cylindriques, les roulements à aiguilles, les roulements coniques ou encore les roulements à rotule sur rouleaux.

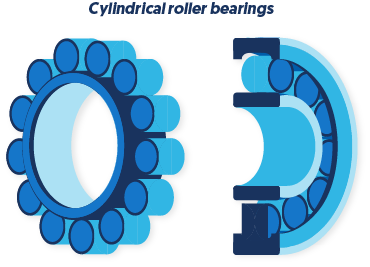

Roulements à rouleaux cylindriques

Les roulements à rouleaux cylindriques sont conçus pour résister à des charges radiales et à des charges de poussée modérée. Ils contiennent des rouleaux de forme cylindrique conçus pour réduire les concentrations de tensions.

Les rouleaux offrent un contact linéaire avec les chemins et sont généralement en acier. Des matériaux comme le polyamide ou le laiton peuvent également être utilisés dans des roulements à rouleaux cylindriques pour les cages.

Ces types de roulements offrent une faible friction et une longue durée de vie, ils produisent peu de bruit et de chaleur, et peuvent être utilisés pour les applications impliquant de grandes vitesses. Les roulements à rouleaux cylindriques sont disponibles en différents styles, les appellations variant selon le fabricant.

Ces roulements peuvent être classés en fonction du nombre de rangées de rouleaux. Ainsi, ces composants de machine sont divisés en roulements à rouleaux cylindriques à rangée unique, à double rangée et à quatre rangées. Pour les modèles à une seule rangée, pour toutes les désignations, les bagues intérieure et extérieure sont séparables, ce qui signifie que la bague intérieure avec le rouleau et l'ensemble de cage peuvent être montés indépendamment de la bague extérieure.

Selon la conception, les bagues peuvent posséder des nervures ou non, pouvant ainsi bouger axialement, en fonction des autres. Il existe également des modèles disponibles sans cage, qui fonctionnent dans ce cas avec un ensemble complet de rouleaux, ce qui permet de travailler avec des charges supérieures mais à des vitesses inférieures.

Les roulements à rouleaux cylindriques sont souvent utilisés dans des industries comme la production de pétrole,

la production d'énergie, des mines, l'équipement de construction, les boîtes de vitesses et les commandes à moteur, les moteurs électriques,

les souffleurs, les ventilateurs, ainsi que les pompes, les machines-outils et les laminoirs.

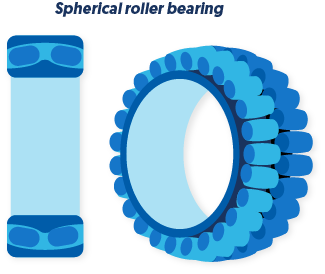

Roulements à rotule sur rouleaux

Les roulements à rotule sur rouleaux sont adaptés aux applications de faible à moyenne vitesse et

peuvent supporter de lourdes charges. Étant donné qu'ils s'alignent automatiquement, ils sont utilisés pour des applications soumises à un désalignement

important, des vibrations et chocs, ainsi que dans des environnements contaminés.

Habituellement en acier allié, laiton, polyamide ou aciers à faible teneur en carbone, ces roulements sont également disponibles en modèles chromés.

L'axe de rotation soutenu dans l'alésage de la bague intérieure peut être désaligné par rapport à la bague extérieure, cette particularité étant possible grâce à la forme sphérique interne de la bague extérieure et à la forme des rouleaux, qui ne sont pas réellement sphériques, mais cylindriques.

Robustes et conçus pour de lourdes charges radiales, ces roulements ont une longue durée de vie et une faible friction. Ils sont généralement utilisés dans des applications telles que les boîtes de vitesses, les pompes, les ventilateurs et souffleurs mécaniques, les éoliennes, les propulsions marines et le forage en mer, l'exploitation minière, l'équipement de construction, etc.

En ce qui concerne la conception de ces roulements, ils possèdent une bague intérieure avec deux chemins inclinés à un angle par rapport à l'axe de palier, une cage et une bague extérieure avec un chemin sphérique classique. Les rouleaux à rotule sont le plus souvent distribués en deux rangées, ce qui permet aux roulements de résister à de très lourdes charges radiales et axiales.

Les roulements à rotule sur rouleaux peuvent fonctionner à des températures plus faibles par rapport à d'autres paliers, et ils sont disponibles dans des tailles normalisées, la norme internationale pour ces dispositifs étant l'ISO 15:1998. Les séries les plus courantes sont notamment les suivantes : 21300, 22200, 22300, 23000, 23100, 23200, etc.

Les roulements à rotule sont disponibles avec des joints et livrés lubrifiés. Cette conception réduit la graisse,

protège contre la saleté, la poussière et les autres contaminants et simplifie l'entretien, permettant ainsi d'allonger

la durée de vie des roulements.

Butées à rouleaux coniques

À l'instar des roulements à rotule sur rouleaux, les butées à rouleaux coniques

sont conçues pour permettre un déplacement angulaire et la rotation avec une faible friction, adaptées à des charges radiales et des charges axiales dans une direction.

Ces roulements sont composés d'une rondelle-arbre (l'équivalent de la bague intérieure), une rondelle-logement (l'équivalent de la bague extérieure), de rouleaux asymétriques ainsi que d'une cage. Les dimensions extérieures sont normalisées par la norme ISO 104:2002, les séries les plus communes étant 292, 293 et 294.

Tout comme les roulements à rotule sur rouleaux, les butées peuvent être composées de matériaux différents, tels que l'acier chromé, le laiton, la tôle, etc. Ces roulements sont utilisés pour des applications à vitesse modérée, notamment les turbines hydrauliques, les boîtes de vitesses, les grues, la propulsion marine et le forage en mer, les extrudeuses pour moulage par injection et l'équipement de traitement des pâtes et du papier.

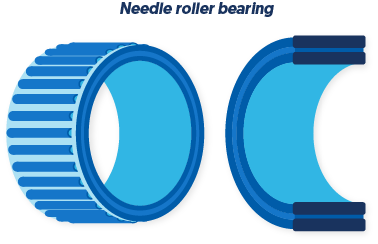

Roulements à aiguilles

Dans les roulements à aiguilles, les éléments roulants sont en forme de minces cylindres qui ressemblent à des aiguilles. Cette conception particulière, où la longueur des rouleaux est parfois plus élevée que le diamètre, les distingue des autres types de roulements et leur confère également une capacité de charge importante.

Utilisés pour réduire la friction d'une surface en rotation au sein d'un assemblage, les roulements à aiguilles ont une faible hauteur transversale, sont plus minces que les autres roulements et nécessitent moins de jeu entre l'essieu et les éléments environnants.

Grâce à une plus grande rigidité et des forces d'énergie réduites, ces roulements sont idéaux pour les applications impliquant un mouvement d'oscillation et fonctionnent bien dans des conditions difficiles. Ils facilitent également les réductions de taille et de poids des machines lors de la conception, car ils peuvent être utilisés en remplacement des paliers lisses.

Les roulements à aiguilles sont les plus petits et les plus légers de la famille des roulements à rouleaux, ils sont largement utilisés dans l'industrie automobile, dans des composants tels que les compresseurs, les transmissions, les pivots de culbuteur ou les pompes. Ces roulements sont aussi couramment utilisés dans les applications agricoles et pour le matériel de construction, dans les outils électriques portatifs et les appareils domestiques.

En ce qui concerne les différents types de roulements à aiguilles, ils sont classés en roulements radiaux et à butées, en fonction de la direction de la charge. Les butées incluent les roulements à aiguilles, tandis que les roulements radiaux incluent les douilles à aiguilles en forme de coupe, les roulements à aiguilles massifs, les galets, les roulements à aiguilles usinés robustes, et les roulements radiaux et à butées combinés.

Les roulements à aiguilles massifs disposent d'une bague extérieure avec de fortes nervures intégrées qui maintiennent les rouleaux et garantissent des vitesses de fonctionnement élevées. La bague est précisément moulue après traitement thermique et peut donc supporter des à-coups importants. La cage est également traitée pour augmenter la résistance à l'usure et la rigidité, et si nécessaire, un revêtement peut être appliqué pour réduire la charge sur les bords du rouleau. La bague extérieure dispose d'un trou ou d'une rainure de lubrification facilitant ainsi le remplacement du lubrifiant, allongeant ainsi la durée de vie du roulement.

Les roulements à aiguilles radiaux en cage ou cages à aiguilles sont dépourvus de bague intérieure ou extérieure, leur conception consiste uniquement en un complément d'aiguilles maintenues par une cage. Cette cage permet la rétention des éléments roulants vers l'intérieur et vers l'extérieur et assure un maximum de force ainsi qu'un guidage précis pour les rouleaux, même à vitesse élevée.

Les roulements à aiguilles radiaux en cage ont une faible coupe transversale, une haute capacité de charge, et leur conception crée des conditions de lubrification favorables. La cage peut être en acier ou en matériau polymère renforcé en fibre de verre, et si nécessaire, un revêtement peut être appliqué sur les deux extrémités des rouleaux pour éviter des concentrations de tensions sur les bords. Les applications les plus courantes incluent les engrenages planétaires, les pignons intermédiaires et les bielles.

Les douilles à aiguilles en forme de coupe sont disponibles en tant que modèles complets et en cage, les deux étant dotés d'une bague extérieure faite d'acier allié. La cage est conçue avec précision sous la forme d'une coupe et durcie en surface par pressage, afin de garantir une ligne de contact étanche avec les rouleaux. Cette conception confère au roulement une capacité de charge élevée, et parce qu'aucun usinage supplémentaire n'est nécessaire pour la cage, elle constitue également une solution économique.

Les douilles à aiguilles en forme de coupe ont une faible hauteur, ce qui les rend appropriées pour les conceptions de machines légères et compactes. Les pièces tordues de la bague extérieure maintiennent les rouleaux et empêchent la poussière et la saleté de pénétrer dans le roulement, tout en assurant une bonne lubrification du roulement. Un autre avantage de cette conception est que si l'arbre a la bonne dureté et les bonnes dimensions, le roulement n'a pas besoin d'une bague intérieure. Par conséquent, il est possible d'économiser plus d'espace dans la direction radiale.

Les douilles à aiguilles complètes en forme de coupe ont une capacité de charge égale ou supérieure à celle des roulements à billes et à rouleaux de diamètres extérieurs similaires, et sont adaptées à des conditions statiques, de rotation lente et d'oscillation. Elles peuvent être utilisées dans des cages à faible dureté, et ont une capacité de charge maximale lorsque les rouleaux sont maintenus en place par de la graisse avant l'assemblage, car les rouleaux ont la plus grande longueur possible.

En ce qui concerne les douilles à aiguilles en forme de coupe, elles peuvent également être utilisées dans des cages à faible dureté, mais disposent d'une capacité de charge inférieure aux complètes. Elles conviennent toutefois parfaitement aux applications à grande vitesse et avec désalignement de l'arbre. La surface de la cage est renforcée, et par conséquent, la résistance à l'usure et la rigidité sont augmentées, tandis que le couple de friction est réduit.

Étant donné que la cage offre un espace supplémentaire pour le stockage de lubrifiant, ces roulements à aiguilles fonctionnent correctement et la graisse a une longue durée de vie. Les applications courantes pour les douilles à aiguilles en forme de coupe incluent les pompes à engrenage, les supports d'arbre de boîtes de vitesses, les paliers pilotes et les supports de poulies.

Les galets disposent de bagues extérieures à paroi épaisse qui interagissent directement sur une piste et peuvent supporter de fortes charges, tout en minimisant la distorsion, les chocs et les charges de flexion. Ils sont couramment utilisés dans les glissières de machines, les galets de mâts et les galets suiveurs.

La bague extérieure est généralement en acier au carbone chromé de haute qualité, résistant à la déformation, et dispose de trous pour la lubrification. Si nécessaire, un revêtement peut être appliqué sur les rouleaux pour éviter des charges excessives sur les bords. Des rondelles de butée peuvent également être intégrées lors de la phase de conception pour accroître la résistance.

Ces roulements à aiguilles sont disponibles en deux modèles principaux, pour différentes dispositions de montage : type arcade, adapté pour le montage en chevauchement ou sur chape, et type goujon intégral, adapté pour le montage en porte-à-faux. Les roulements de type goujon sont disponibles avec ou sans joints à lèvres de contact ou protections, tandis que le type arcade est disponible avec des cages à aiguilles radiales ou avec des rouleaux à aiguilles ou cylindriques complets.

Les butées à aiguilles se

composent d'un complément de rouleaux à aiguilles maintenus par une cage. Elles ont de petites coupes transversales et la cage est constituée de deux tôles, qui guident précisément les rouleaux et augmentent la rigidité et la résistance à l'usure de l'appareil. Ces roulements transmettent des charges axiales entre deux objets tournants, tout en réduisant la friction.

Les roulements radiaux et à butée combinés se composent d'une butée ou d'un roulement à rouleaux ainsi que d'un roulement à aiguilles radial. Certains d'entre eux sont similaires aux roulements en forme de coupe, mais avec une butée. Ces dispositifs sont conçus pour résister à des vitesses et à des charges axiales élevées dans des espaces limités, et peuvent être utilisés à la place des rondelles de butée, lorsqu'une capacité de charge supérieure et des caractéristiques de friction sont nécessaires. Les transmissions automatiques sont un exemple d'application.

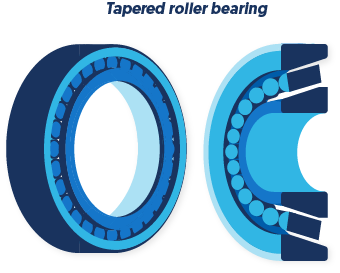

Roulements à rouleaux coniques

Les roulements à rouleaux coniques sont constitués d'une bague intérieure ou d'un cône, d'une bague externe ou d'une coupe, d'une cage et de rouleaux qui sont profilés pour distribuer les charges de façon uniforme. Ces roulements utilisent des rouleaux coniques guidés par une nervure sur le cône et sont capables de supporter des charges radiales et axiales élevées dans une direction.

Les chemins des bagues extérieure et intérieure sont des segments de cônes et les rouleaux sont coniques. Cette conception permet un mouvement coaxial des cônes et ne permet aucun glissement entre les chemins et les diamètres extérieurs des rouleaux. Grâce à leur forme, les roulements à rouleaux coniques peuvent soutenir de plus lourdes charges que les roulements à billes sphériques.

La bride sur la bague intérieure qui maintient les rouleaux stables les empêche de s'échapper. La bague intérieure, les rouleaux et la cage forment un assemblage de cône non séparable, alors que l'anneau extérieur est en forme de coupe et est séparable. L'assemblage de cône et la coupe peuvent être montés indépendamment, et il est possible d'obtenir le bon jeu interne en ajustant la distance axiale entre ces composants pour deux roulements opposés.

En fonction de l'angle de contact, les roulements à rouleaux coniques peuvent être classés en trois types : angle normal, angle moyen et angle prononcé. Ils peuvent également être classés en fonction du nombre de rangées :

Roulements à rouleaux coniques à rangée unique, qui disposent d'une coupe et d'un assemblage de cône. Les séries TS et TSF (une seule rangée avec bague extérieure à bride) sont incluses dans cette catégorie.

Roulements à rouleaux coniques à double rangée, qui utilisent une double coupe (bague extérieure) et deux assemblages de rouleaux coniques à rangée unique (bagues intérieures). La série TDO est incluse dans cette catégorie.

Roulements à rouleaux coniques à double rangée, qui utilisent un assemblage de cône double (double bague intérieure) et deux coupes uniques (bagues extérieures). Les séries TDI et TDIT sont incluses dans cette catégorie.

Roulements à rouleaux coniques à quatre rangées, qui utilisent une combinaison de composants doubles et simples, tels que deux cônes TDI, deux coupes TS et une coupe TDO, avec des bagues d'écartement de cônes ou de coupes. La série TQO est incluse dans cette catégorie.

Les roulements à rangée unique offrent une plus grande capacité de charge axiale, tandis que les roulements à double rangée ont une plus grande capacité de charge radiale et peuvent gérer les forces axiales dans les deux sens. La conception de cage standard est le type broche, qui peut résister à de fortes charges et vitesses. Les cages en acier pressé sont généralement utilisées. Dans de nombreuses applications, ces roulements sont utilisés en paires montées dos à dos afin de pouvoir supporter les forces axiales dans les deux sens.

En outre, les roulements à rouleaux coniques sont disponibles en version métrique :

Les roulements à rouleaux coniques à rangée unique métriques, qui sont conformes à la norme ISO 355:2007. Ils sont adaptés aux boîtes de vitesses, pompes et convoyeurs utilisés dans des applications pour l'industrie électrique, le pétrole et gaz, l'énergie éolienne, l'industrie alimentaire et des boissons ou l'industrie des pâtes et papiers. De plus, ils peuvent être utilisés pour les groupes motopropulseurs, engrenages et centres d'essieu dans les industries de la construction, de l'automobile et minière.

Les roulements à rouleaux coniques à double rangée métriques, qui se composent de roulements à deux rangées avec des bagues d'écartement adaptées individuellement. Ils sont utilisés dans les applications qui nécessitent une capacité de charge élevée et où l'arbre doit être situé axialement dans les deux sens avec un jeu ou une précompression spécifique. La bague d'écartement extérieure dispose de trous de lubrification. Ces roulements sont adaptés pour des applications comme les commandes à moteur et les transmissions, les convoyeurs de charbon ou les grues.

Parmi les applications les plus courantes des roulements à rouleaux coniques on retrouve les roulements de roues de voitures et autres véhicules, l'agriculture, l'équipement pour la construction et l'équipement minier, les boîtes de vitesses, les moteurs et réducteurs, les éoliennes, les systèmes d'essieu et les arbres de transmission.

4. Lubrification et entretien des roulements

et la durée de vie des roulements, tout comme le lubrifiant. Dans la plupart des cas, la défaillance des roulements n'est pas causée par une mauvaise installation ou des défauts de fabrication, mais par un manque de lubrifiant, un lubrifiant mal choisi ou un lubrifiant contaminé.

Le lubrifiant, qu'il s'agisse d'huile ou de graisse, est réparti entre les pièces mobiles d'un roulement et les sépare, ce qui réduit la friction et évite l'usure. Selon les conditions de fonctionnement et le lubrifiant choisi, un film protecteur se forme sur les éléments de roulement. Le rôle de ce film est également d'évacuer la chaleur de friction, d'empêcher la détérioration du roulement et de protéger contre l'humidité, la corrosion et les contaminants.

Un lubrifiant bien choisi contient les bons additifs et la bonne viscosité, afin de répondre à tous les objectifs mentionnés. Les lubrifiants les plus courants sont l'huile et la graisse, l'utilisation de l'un ou l'autre étant déterminée par la vitesse de l'application et par la quantité de charge placée sur les roulements. .

Pour l'huile, la caractéristique la plus importante est la viscosité, le bon produit étant déterminé par la température et la vitesse de l'application. Si une huile de viscosité insuffisante est utilisée, les deux surfaces en rotation vont entrer en contact. Cela activera l'usure et génèrera également une chaleur de contact, ce qui provoquera la dégradation rapide des éléments de roulement.

Les huiles les plus courantes pour les roulements sont dérivées du pétrole et synthétiques, comme le silicone, les composés fluorés, les diesters ou le PAO. Les huiles généralement choisies pour les roulements possèdent des capacités de vitesse plus élevées et peuvent supporter des températures de fonctionnement plus élevées, étant donné qu'elles permettent d'évacuer la chaleur des roulements. Dans certains cas, pour les roulements miniatures par exemple, les lubrifiants à base d'huile ne doivent être appliqués qu'une seule fois pour toute la durée de vie du roulement. Dans les assemblages qui utilisent de plus grands roulements, la relubrification peut être nécessaire dans le cadre du cycle d'entretien régulier de la machine.

Pour les lubrifiants à base de graisse, les caractéristiques les plus importantes sont la température supportée, le taux de pénétration, la rigidité et la viscosité de l'huile de base. Les graisses sont constituées d'une base d'huile dans lequel un agent épaississant est ajouté. Les épaississants les plus courants sont organiques et inorganiques, tout comme les savons métalliques comme le sodium, l'aluminium, le calcium ou le lithium. Des additifs avec des caractéristiques anti-oxydantes, anti-corrosives et anti-usure peuvent également être incorporés pour augmenter les performances du lubrifiant.

Par ailleurs, un film solide non fluide peut être appliqué comme revêtement sur les éléments du roulement pour réduire la friction et éviter l'usure. Ces films sont utilisés dans des situations particulières, lorsque l'huile ou la graisse ne peuvent pas survivre. Ces films peuvent être en graphite, en argent, en PTFE ou en or. Par exemple, dans une application soumise à des températures extrêmes ou des radiations, il est possible qu'une huile ou un lubrifiant à base de graisse puisse ne pas offrir une protection adéquate. Il sera donc préférable d'utiliser une solution plus durable, comme un film solide.

Dans la plupart des cas, la graisse est un bon choix pour la lubrification des roulements. Plus rentable que l'huile, la graisse est facilement retenue dans l'ensemble de roulement et est facile à appliquer. Cependant, elle n'est pas adaptée aux applications où l'huile en circulation est censée évacuer la chaleur ni aux boîtes de vitesses pour lesquelles de l'huile de graissage est nécessaire.

De même, si les conditions de fonctionnement exigent la relubrification des roulements avec de la graisse à des intervalles trop courts et que cela devient trop long et coûteux, ou si l'élimination ou la vidange de la graisse devient trop chère et difficile à assumer, il est préférable de choisir une d'huile de graissage.

Niveaux de lubrification et relubrification des roulements

Une fois le lubrifiant sélectionné, il est primordial d'appliquer la bonne quantité sur le roulement. Une utilisation excessive de lubrifiant peut entraîner un excès de chaleur et endommager le roulement. La vitesse de l'application, les charges et le niveau de bruit peuvent être influencés par la quantité de lubrifiant utilisée.

Selon le type de roulement et de lubrifiant choisis et l'application, les fabricants peuvent recommander des niveaux différents de lubrification, qui sont donnés en pourcentages. Le lubrifiant se met dans l'espace libre à l'intérieur d'un roulement et dans la cage. Cet espace est important car il permet à la chaleur de se propager loin des zones de contact du roulement. Par conséquent, un excès de graisse peut entraîner une surchauffe et la défaillance prématurée des roulements.

Pour cette raison, il est généralement recommandé de remplir de 20 à 40 % l'espace intérieur libre d'un roulement, les plus petits pourcentages étant habituellement spécifiés pour les applications à vitesse élevée et faible couple, et les pourcentages plus élevés pour les applications à faible vitesse et forte charge. Pour la cage, un remplissage de 70 % à 100 % de l'espace libre est acceptable si l'application implique une faible vitesse et un risque de contamination élevé.

Gardez à l'esprit que le niveau de remplissage initial est également influencé par la méthode de relubrification choisie. Les méthodes courantes pour relubrifier un roulement sont les relubrifications manuelle, automatique et continue.

La relubrification manuelle est pratique et permet un fonctionnement ininterrompu.

La relubrification automatique évite de graisser trop ou de façon insuffisante et est couramment utilisée dans les assemblages où plusieurs points doivent être lubrifiés, ou lorsqu'il est difficile d'accéder à certains emplacements. En outre, il s'agit du choix privilégié lorsque l'équipement est commandé à distance et qu'il n'y a pas de personnel d'entretien.

La lubrification continue est utilisée pour les applications où les intervalles de relubrification sont trop courts, en raison des effets néfastes de la contamination. Dans ce cas, le remplissage initial de la cage sera de 70 % à 100 %, selon les conditions de fonctionnement.

Conseils d'entretien pour les roulements

Une manipulation et un entretien adaptés de vos roulements étendent leur durée de vie et optimisent les performances. Utiliser cette liste de vérification de base pour réduire le temps d'entretien, la main-d'œuvre et les coûts associés.

Manipulation des roulements : manipuler les roulements avec précaution pour éviter de rayer les surfaces. Toujours les manipuler avec des mains propres et sèches, ou utiliser des gants en toile propres. Ne pas manipuler les roulements avec des mains humides ou graisseuses, au risque d'entraîner la contamination.

Stockage des roulements : conserver les roulements enveloppés dans du papier résistant à l'huile, dans un endroit frais et propre présentant une faible humidité, exempt de poussière, de vibrations et chocs. Après avoir manipulé un roulement, le placer sur une surface propre et sèche, pour éviter toute contamination. Ne pas retirer le roulement de son emballage d'origine avant d'en avoir besoin pour le montage, et le stocker à plat, pas debout.

Nettoyage des roulements : toujours utiliser des solvants ou des huiles de rinçage non contaminés, et éviter d'utiliser des chutes de coton ou des chiffons sales pour essuyer un roulement. Utiliser des contenants distincts pour le nettoyage et le rinçage final d'un roulement utilisé.

Montage des roulements : utiliser la bonne technique et les outils adéquats pour assembler un roulement. Environ 16 % des défaillances des roulements sont dues à un mauvais réglage ; éviter donc un ajustement trop serré ou trop lâche. Avant le montage, vérifier que toutes les pièces sont propres et en bon état, et que le lubrifiant est correctement choisi. Ne pas laver le roulement avant de l'installer s'il était emballé.

Ne pas marteler ou ne pas appliquer de force directe sur le roulement ou sa bague extérieure, au risque de causer des dégâts et un désalignement des éléments. Pour les roulements de petite et moyenne tailles, l'enrobage à froid ou le montage mécanique sont généralement recommandés. Le montage à chaud est généralement plus approprié pour les roulements relativement grands, tandis que pour les très gros roulements, le montage hydraulique peut être recommandé.

Utilisation des bons outils : des outils spécialisés sont disponibles pour le montage et le démontage des roulements (extracteurs, trousses d'outils pour le montage, outils d'injecteur d'huile, chauffages à induction et écrous hydrauliques). Tous ces outils sont personnalisés pour assurer le bon montage et ajustement, afin de minimiser le risque de dommages au roulement.

Inspection des roulements : pour éviter tout défaut de roulement, il est nécessaire d'inspecter le roulement pendant et après le fonctionnement. Pour les inspections en service, contrôler la température, le bruit et les vibrations et examiner le lubrifiant pour déterminer s'il doit être remplacé ou si un appoint est nécessaire. Après le fonctionnement, examiner le roulement et chacune de ses composantes afin de déterminer si des changements sont survenus. Les causes communes de défaillances de roulement et leurs solutions sont abordées dans le dernier chapitre du présent guide.

Glossaire de l'industrie

Le Glossaire de l'industrie couvre les termes et abréviations les plus couramment utilisés dans les industries desservies par ERIKS, telles que l'industrie primaire, le secteur agroalimentaire, l'industrie pharmaceutique, les secteurs de l'énergie et des transports ou de la construction de machines Lire le glossaire

5. Causes fréquentes des dommages causés aux roulements

Un roulement est généralement utilisable jusqu'à la fin de sa durée de vie en fatigue, mais il peut également devenir défaillant plus tôt en raison d'une inadaptation du montage, de l'ajustement, de la lubrification ou de la manipulation. Les principaux modes de défaillance et leurs causes sous-jacentes sont décrits dans la norme ISO 15243 et sont fondés sur les dommages visibles sur les surfaces en contact avec l'élément roulant ou sur d'autres surfaces fonctionnelles des roulements.

Ces modes de défaillance comprennent :

La fatigue, qui peut apparaître à la surface ou sous la surface

L'usure, y compris l'usure abrasive et adhésive

La corrosion, y compris la corrosion due à l'humidité et à la friction (notamment la corrosion de vibration et le faux-billage)

L'érosion électrique, y compris la tension excessive et la fuite de courant

La déformation plastique, notamment due à la surcharge, les entailles de débris et les empreintes suite à une manipulation

La fracture et la fissuration, y compris la cassure par la force, la rupture par la fatigue et le craquage thermique

La fatigue est due à des tensions répétées sur les surfaces de contact entre les éléments roulants et les chemins, et conduit à des changements dans la structure des matériaux. Elle apparaît sous forme d'écaillage ou d'effritement et se manifeste principalement en surface. La cause de ce type de dommage est généralement une lubrification inadéquate. La fatigue sous la surface est rare et se produit après de très longues durées de fonctionnement. Pour éviter ce type de dommage, le type et l'état de la graisse ainsi que l'étanchéité et les conditions de charge doivent être contrôlés et ajustés au besoin.

L'usure se produit lorsque des corps étrangers entrent dans l'assemblage du roulement. Il peut s'agir de sable ou de particules métalliques fines issues du broyage ou de l'usinage, ainsi que des particules métalliques provenant de l'usure des engrenages. Ces corps étrangers peuvent provoquer un jeu interne et un désalignement, réduisant par conséquent la durée de vie du roulement. Une solution pour éviter ce type de dommages est d'ajouter des joints à l'ensemble de roulement, ou d'utiliser des ensembles de roulement avec des cages en polymère. Un changement de type de graisse peut également s'avérer utile.

La corrosion se produit lorsque de l'eau ou des agents corrosifs pénètrent à l'intérieur des unités de roulements en grandes quantités. Lorsque cela se produit, le lubrifiant n'est plus en mesure de fournir une protection adéquate et de la rouille se forme. La corrosion par friction se produit lorsqu'il existe des micro-mouvements entre les surfaces du roulement, dans certaines conditions, par exemple en cas de mouvement entre une bague de roulement et un arbre. Des petites particules se détachent alors de la surface. Une fois exposées à l'oxygène, les particules s'oxydent, conduisant à l'endommagement du roulement.

L'érosion électrique apparaît lorsqu'un courant électrique passe à travers le roulement. Elle peut être causée par des dispositifs de retour à la terre qui ne fonctionnent pas correctement ou par des mises à la terre qui ont été mal réalisées lors de la soudure.

La déformation plastique peut être causée par différents facteurs, tels que la surcharge suite à des charges statiques ou des à-coups, ou bien suite à des entailles causées par des débris ou une mauvaise manipulation. Une mauvaise installation, des coups sur les éléments roulants, la cage ou les bagues ou encore des corps étrangers qui pénètrent dans la cavité du roulement peuvent causer une déformation plastique.

La fracture et la fissuration peuvent se produire en cas de charge excessive sur le roulement, à la suite d'un montage ou d'une manipulation incorrects, ou en raison d'une taille et capacité de roulement inadéquates pour l'application. Ce type de dommage peut aussi se manifester sous forme de craquage thermique, qui se produit dans la bague intérieure ou extérieure lorsque le mouvement de glissement provoque une forte chaleur de friction.

Le tableau ci-dessous décrit certains des problèmes les plus courants que vous pouvez observer avec des roulements endommagés, ainsi que les causes et les solutions potentielles à ces types de dommages.

| Problème observé | Cause potentielle de la défaillance | Solution |

|---|---|---|

| Effritement de la surface du chemin | L'effritement peut être causé par une charge excessive, une imprécision de l'arbre ou de la cage, une mauvaise installation ou la pénétration de corps étrangers. | Si la charge est trop lourde, utiliser un roulement avec une capacité plus grande. Si nécessaire, utiliser une huile à la viscosité plus élevée, ou améliorer le système de lubrification pour former un film protecteur. |

| Écaillage des surfaces roulantes | Plus susceptible de se produire lorsque la lubrification est faible ou que les surfaces des pièces opposées sont rugueuses. L'écaillage peut mener à un effritement. | Contrôler la rugosité de la surface et choisir un meilleur lubrifiant. |

| Écaillage sur les nervures ou les surfaces de chemin | Peut être causé par une mauvaise fixation, une mauvaise lubrification des éléments de roulement ou le retrait du film protecteur sur les surfaces de contact en raison d'une charge excessive. | Améliorer la fixation, corriger la charge et sélectionner un lubrifiant adéquat. |

| Salissure sur la surface du chemin | Les éléments de roulement glissent pendant le mouvement et le lubrifiant n'a pas les caractéristiques requises pour empêcher ce glissement. | Sélectionner un lubrifiant ou système de lubrification approprié et contrôler le jeu et la précharge. |

| La surface de roulement est usée et les dimensions sont réduites | Mauvaise lubrification, pénétration d'un corps étranger ou contamination du lubrifiant avec de la poussière ou des corps étrangers. | Choisir un lubrifiant ou système de lubrification approprié et améliorer l'étanchéité. |

| Changements de couleur et de finition sur la surface | Une surface dépolie ou décolorée peut indiquer une mauvaise lubrification, une surchauffe ou l'accumulation d'huile dégradée. | Améliorer l'étanchéité et le système de lubrification, retirer l'huile avec un solvant organique et polir avec du papier de verre pour enlever la rugosité. |

| Cavités et marques sur la surface du chemin | Probablement dues à la pénétration d'un objet solide ou de particules piégées. | Retirer et conserver hors de portée les corps étrangers, vérifier la présence d'écaillage et optimiser les procédures de manipulation. |

| Ébréchure de la bague intérieure, extérieure ou des éléments de roulement | L'ébréchure peut être causée par une charge excessive, une mauvaise manutention ou des objets solides piégés. | Vérifier et améliorer la charge, et optimiser l'étanchéité. |

| Fissures dans les bagues ou les éléments roulants | Charge excessive, impact ou surchauffe. Un ajustement lâche pourrait également en être la cause. | Examiner et améliorer la charge et corriger l'ajustement. |

| Rouille ou corrosion des bagues ou des éléments roulants | Humidité, infiltrations d'eau ou de substances corrosives, ou mauvaises conditions de conditionnement et stockage. | Améliorer l'étanchéité, la manutention et le stockage. |

| Grippage des bagues ou des éléments roulants | Mauvaise évacuation de la chaleur due à une mauvaise lubrification ou un jeu trop faible. Une charge excessive peut aussi en être la cause. | Améliorer l'évacuation de chaleur et la lubrification. Vérifier et améliorer la charge. |

| Usure des chemins | Trop de vibrations, petit angle d'oscillation ou mauvaise lubrification. | Les bagues extérieure et intérieure doivent être transportées séparément, ou la lubrification doit être améliorée. |

| Cages endommagées | Charge excessive, vitesse trop élevée ou importantes variations de vitesse, mauvaise lubrification ou fortes vibrations. | Améliorer les conditions de charge, réduire les vibrations et améliorer le système de lubrification. |

EN SAVOIR PLUS SUR LES ROULEMENTS

Vous avez des questions sur nos produits ?

Pour des conseils personnalisés et pour mieux connaître nos produits, rendez-vous dans un établissement ERIKS proche de chez vous ou contactez nos spécialistes produits.

Centre de services | Appeler notre service clientèle | Nous envoyer un e-mail